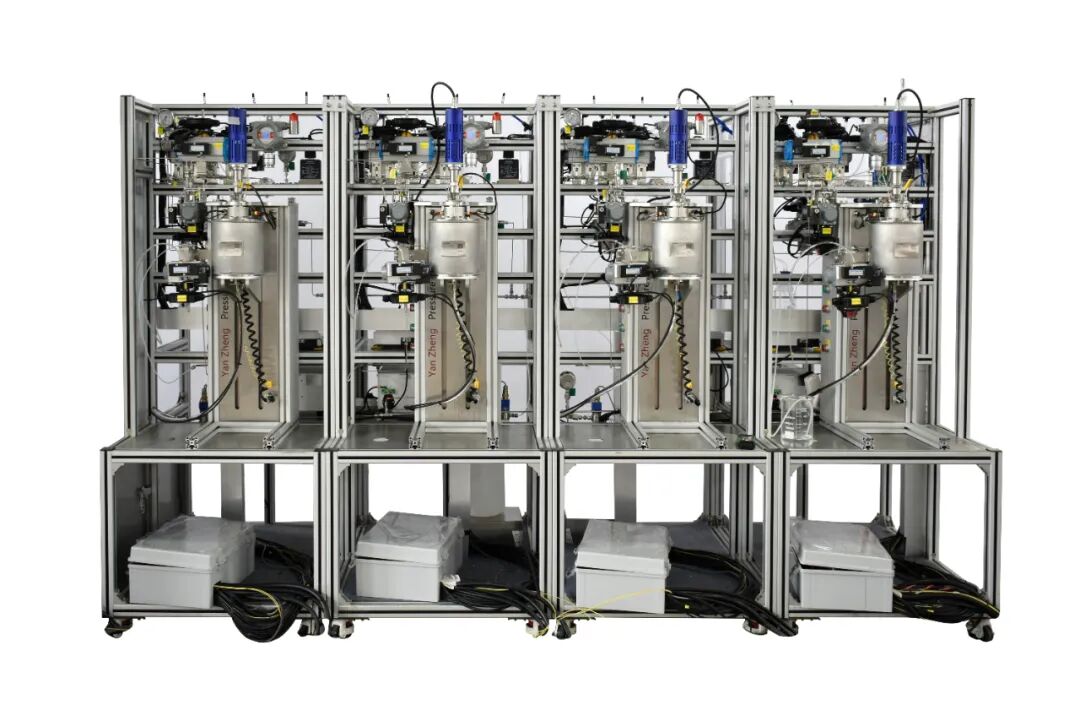

在上海岩征实验仪器有限公司的生产车间里,一台即将交付的多通道反应系统正在进行最后的调试。工程师轻触屏幕,启动并行实验程序,多个反应位开始同步进行不同的温度与压力控制。

01

行业困境:

催化剂研发痛点

在化学、材料与制药领域,合成研发的速度直接决定了创新的步伐。传统研发模式面临多重挑战:安全风险高、人为操作误差大、实验周期漫长,以及从实验室到工厂的放大过程充满不确定性。

尤其是催化剂研发,往往需要花费数年时间反复试验。

这些痛点促使我们思考:能否通过改变研发工具本身,来重塑研发的方法?答案在于自动化与高通量的深度融合。

我们的目标不仅仅是提供一台更快的设备,更是构建一套从精准执行到智能决策的完整解决方案,让研究人员从重复性操作中解放,专注于更具创造性的思考。

02

岩征方案:

高效研发五大支柱

基于对行业痛点的理解,我们构建了一体化解决方案,它不依赖于单一设备,而是一个由五大关键支柱组成的系统。

1

第一根支柱:标准化硬件系统

我们提供一系列核心反应装备,如微型反应釜、平行反应系统和高压反应釜,它们就像是研发的“可靠地基"。

以我们的高温高压反应釜为例,它们采用锻件制造,结构紧密,结合精准的温控系统,能为实验提供稳定一致的条件基础。

2

第二根支柱:多通道并行测试

这正是应对“高通量"需求的核心。我们的系统支持同时进行多个反应条件的筛选。

将以往线性的、排队式的实验流程,转变为并行的、矩阵式的探索,效率的提升是成倍的。

3

第三根支柱:精准测量与智能分析

我们通过高精度传感器和在线分析技术,确保实验过程中温度、压力等关键参数被实时、准确地采集。

大量可靠的数据是智能分析的基础。我们的系统能协助研究人员从海量数据中快速发现规律、定位优化方向。

4

第四根支柱:搭建连接实验室与工厂的“数字桥梁"

这是解决“放大难"问题的关键。通过在实验室阶段,就使用能精确模拟工业化生产条件的设备进行小试。

有效降低了中试放大过程中的不确定性和失败风险。实践表明,这能将部分催化剂从实验室到产业化的时间缩短近40%。

5

第五根支柱:智能闭环与自动化管理

我们将自动化的边界从反应控制,扩展到样品处理、数据管理和任务调度。

03

客户案例

8工位 50ml 全自动反应釜自动水热釜试验装置为配套智能化水热合成法材料制备系统中催化剂的高通量自动水热釜评价的关键环节,是结合前端的催化剂制备和后端的分析测试的联通环节,重点在于高效提升催化剂的全自动化评价和工艺参数试验,提升自动水热釜工艺方面的催化剂评价效率。

04

技术纵深:

从自动化到智能化

核心技术支撑:实现宽尺度流体精准控制。

过程观察创新:全透明高压反应釜,可视化反应过程。

可视化应用:观察物料相态变化、混合与反应进程。

安全性提升:多层次防护,包括自动化保压测试、安全阀、爆破片,及超温超压报警系统。

05

广泛赋能:

从科研到产业创新

服务领域广泛。

制药行业应用:催化加氢、手性药物合成。

新材料领域应用:纳米材料、MOFs、高分子聚合物合成筛选。

能源环保应用:电池材料合成、超临界水氧化处理研究。

06

携手前行:

共创研发新范式

我们深知,解决方案源于与用户的深度共创。我们与多家高校的联合研发,确保了产品紧扣前沿科研需求。

我们不仅提供设备,更提供从催化剂评价、工艺优化到过程放大验证的一站式服务。

未来,随着人工智能与大数据技术的进一步融合,我们正探索将机器学习算法引入实验系统,目标实现反应条件的智能预测与自主优化。

我们相信,合成研发的终局,将是“精准设计、智能预测、高效验证"的闭环。 而我们希望,通过持续创新实验装备与解决方案,成为科研人员和工程师们信赖的合作伙伴,共同加速这一天的到来。